Page 160 - Zur Reinheit funktionaler Oberflächen

P. 160

120

100

Partikelbelastung in Prozent 60

80

40

20

0 Start nach nach nach nach nach nach nach nach nach nach

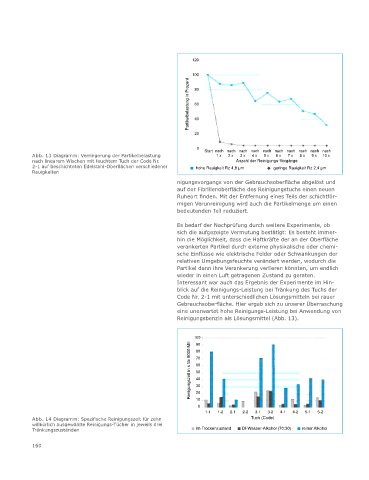

Abb. 13 Diagramm: Verringerung der Partikelbelastung 1 x 2 x 3 x 4 x 5 x 6 x 7 x 8 x 9 x 10 x

nach linearem Wischen mit feuchtem Tuch der Code Nr. Anzahl der Reinigungs-Vorgänge

2-1 auf beschichteten Edelstahl-Oberflächen verschiedener hohe Rauigkeit Rz 4,8 μm geringe Rauigkeit Rz 2,4 μm

Rauigkeiten

nigungsvorgangs von der Gebrauchsoberfläche abgelöst und

auf der Fibrillenoberfläche des Reinigungstuchs einen neuen

Ruheort finden. Mit der Entfernung eines Teils der schichtför-

migen Verunreinigung wird auch die Partikelmenge um einen

bedeutenden Teil reduziert.

Es bedarf der Nachprüfung durch weitere Experimente, ob

sich die aufgezeigte Vermutung bestätigt: Es besteht immer-

hin die Möglichkeit, dass die Haftkräfte der an der Oberfläche

verankerten Partikel durch externe physikalische oder chemi-

sche Einflüsse wie elektrische Felder oder Schwankungen der

relativen Umgebungsfeuchte verändert werden, wodurch die

Partikel dann ihre Verankerung verlieren könnten, um endlich

wieder in einen Luft getragenen Zustand zu geraten.

Interessant war auch das Ergebnis der Experimente im Hin-

blick auf die Reinigungs-Leistung bei Tränkung des Tuchs der

Code Nr. 2-1 mit unterschiedlichen Lösungsmitteln bei rauer

Gebrauchsoberfläche. Hier ergab sich zu unserer Überraschung

eine unerwartet hohe Reinigungs-Leistung bei Anwendung von

Reinigungsbenzin als Lösungsmittel (Abb. 13).

100

90

Renigungszeit in s für 5000 ME 70

80

60

50

40

30

20

10

0

1-1 1-2 2-1 2-2 3-1 3-2 4-1 4-2 5-1 5-2

Abb. 14 Diagramm: Spezifische Reinigungszeit für zehn Tuch (Code)

willkürlich ausgewählte Reinigungs-Tücher in jeweils drei

Tränkungszuständen im Trockenzustand DI-Wasser-Alkohol (70:30) reiner Alkohol

160